Prema RoHS Direktivi EU (Direktiva Europskog parlamenta i Vijeća Europske unije o ograničenju uporabe određenih opasnih tvari u električnoj i elektroničkoj opremi), Direktiva zahtijeva zabranu na tržištu EU za prodaju elektroničkih i električna oprema koja sadrži šest opasnih tvari kao što je olovo kao proces "zelene proizvodnje" bez olova koji je postao nepovratan razvojni trend od 1. srpnja 2006.

Prošlo je više od dvije godine otkako je proces bez olova krenuo od pripremne faze.Mnogi proizvođači elektroničkih proizvoda u Kini stekli su puno dragocjenog iskustva u aktivnom prijelazu s lemljenja bez olova na lemljenje bez olova.Sada kada proces bez olova postaje sve zreliji, radni fokus većine proizvođača promijenio se od jednostavnog uvođenja proizvodnje bez olova do toga kako sveobuhvatno poboljšati razinu lemljenja bez olova s različitih aspekata kao što je oprema , materijali, kvaliteta, proces i potrošnja energije..

Postupak reflow lemljenja bez olova je najvažniji postupak lemljenja u trenutnoj tehnologiji površinske montaže.Naširoko se koristi u mnogim industrijama, uključujući mobilne telefone, računala, automobilsku elektroniku, upravljačke krugove i komunikacije.Sve više i više originalnih elektroničkih uređaja pretvara se s otvora za montiranje na površinu, a lemljenje reflowom zamjenjuje valovito lemljenje u znatnom je rasponu očit trend u industriji lemljenja.

Dakle, kakvu će ulogu imati oprema za reflow lemljenje u sve zrelijem SMT procesu bez olova?Pogledajmo to iz perspektive cijele SMT linije za površinsku montažu:

Cijela SMT linija za površinsku montažu općenito se sastoji od tri dijela: sitopisa, stroja za postavljanje i peći za reflow.Za strojeve za postavljanje, u usporedbi s bezolovnim, nema novih zahtjeva za samu opremu;Za stroj za sitotisak, zbog male razlike u fizičkim svojstvima bezolovne i olovne paste za lemljenje, postavljaju se neki zahtjevi za poboljšanje same opreme, ali nema kvalitativne promjene;Izazov bezolovnog pritiska je upravo na reflow pećnici.

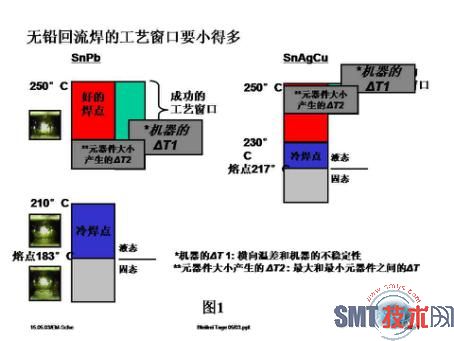

Kao što svi znate, točka topljenja olovne paste za lemljenje (Sn63Pb37) je 183 stupnja.Ako želite formirati dobar lemni spoj, morate imati 0,5-3,5 um debljine intermetalnih spojeva tijekom lemljenja.Temperatura stvaranja intermetalnih spojeva je 10-15 stupnjeva iznad tališta, što je 195-200 za olovno lemljenje.stupanj.Maksimalna temperatura originalnih elektroničkih komponenti na ploči je općenito 240 stupnjeva.Stoga je za lemljenje s olovom idealan prozor procesa lemljenja 195-240 stupnjeva.

Lemljenje bez olova donijelo je velike promjene u proces lemljenja jer se promijenila točka taljenja paste za lemljenje bez olova.Trenutno često korištena pasta za lemljenje bez olova je Sn96Ag0,5Cu3,5 s talištem od 217-221 stupnjeva.Dobro lemljenje bez olova također mora stvarati intermetalne spojeve debljine 0,5-3,5 um.Temperatura stvaranja intermetalnih spojeva također je 10-15 stupnjeva iznad tališta, što je 230-235 stupnjeva za lemljenje bez olova.Budući da se maksimalna temperatura originalnih elektronskih uređaja za lemljenje bez olova ne mijenja, idealan prozor procesa lemljenja za lemljenje bez olova je 230-240 stupnjeva.

Drastično smanjenje prozora procesa donijelo je velike izazove za jamčenje kvalitete zavarivanja, a također je donijelo veće zahtjeve za stabilnost i pouzdanost opreme za lemljenje bez olova.Zbog bočne temperaturne razlike u samoj opremi i razlike u toplinskom kapacitetu originalnih elektroničkih komponenti tijekom procesa zagrijavanja, raspon temperature procesa lemljenja koji se može podesiti u kontroli procesa lemljenja bez olova postaje vrlo mali .Ovo je prava poteškoća kod lemljenja reflowom bez olova.Specifična usporedba prozora procesa reflow lemljenja bez olova i bez olova prikazana je na slici 1.

Ukratko, reflow pećnica igra ključnu ulogu u kvaliteti konačnog proizvoda iz perspektive cijelog procesa bez olova.Međutim, iz perspektive ulaganja u cjelokupnu SMT proizvodnu liniju, ulaganje u peći za lemljenje bez olova često čini samo 10-25% ulaganja u cijelu SMT liniju.To je razlog zašto su mnogi proizvođači elektronike odmah zamijenili svoje izvorne reflow peći kvalitetnijim pećnicama za reflow nakon prelaska na proizvodnju bez olova.

Vrijeme objave: 10. kolovoza 2020